Künstliche Skelette, Datenbrillen, Digitalhandschuhe Wie Arbeiter und Maschinen miteinander verwachsen

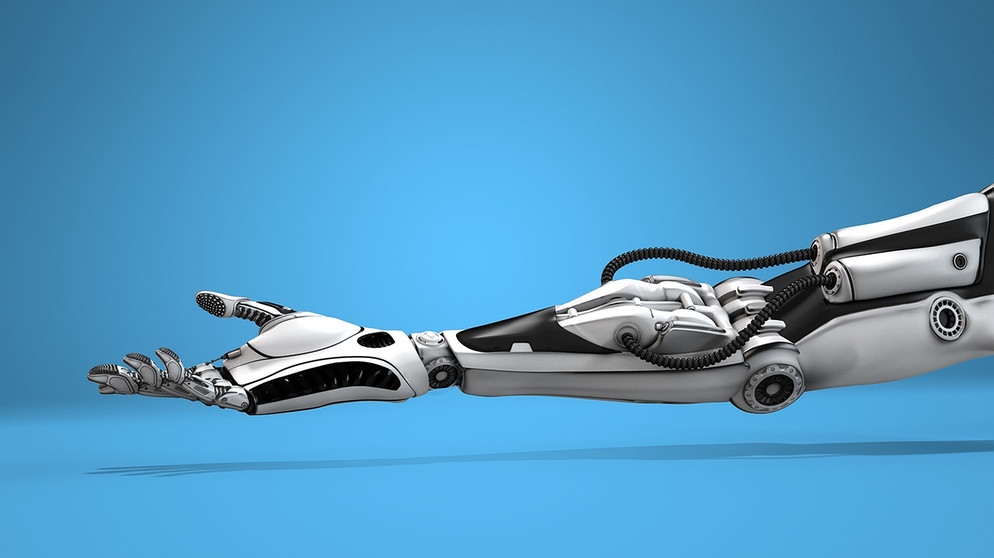

Bei der Industrie 4.0 spielen Werkzeuge eine wichtige Rolle, die Daten sammeln und verarbeiten. Für viele Fabrikarbeiter bedeutet das: Sie werkeln künftig mit Gerätschaften, die sie direkt am Körper tragen - wie künstliche Skelette, Datenbrillen oder digital vernetzte Handschuhe.

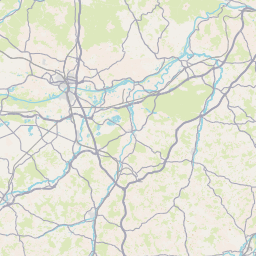

Spricht man mit Ingenieuren von BMW über die Zukunft der Automobil-Produktion, dann sagen die oft: Gehen Sie nach Spartanburg. Das US-Werk ist nicht nur die weltweit größte BMW-Fabrik, dort testet der Konzern auch neue Konzepte. Dazu gehören auch sogenannte Exo-Skelette. Konkret geht es um eine Weste und eine Art künstliches Gerippe, das sich die Mitarbeiter am Band über Schultern und Arme schieben. Das soll Muskeln und Knochen entlasten. Frank Pochiro leitet das Projekt vor Ort.

"Hier schrauben die Kollegen über ihren Köpfen. Wenn sie ihre Arme heben, dann greift die Exo-Weste ein und stützt die Arme. Damit wollen wir dafür sorgen, dass Nacken und Schultern so wenig wie möglich belastet werden. Aber das ist nur der Anfang einer längeren Entwicklung. Wir wollen irgendwann auch Ganzkörper-Exo-Skelette einführen. Mit denen können die Mitarbeiter dann schwere Lasten anheben und tragen."

Frank Pochiro, BMW Spartanburg

Ursprung im Militär

Solche Exo-Skelette hatte zuvor vor allem das Militär getestet. Überhaupt stammen viele Zukunftstechnologien ursprünglich aus den Laboren der Verteidigungsindustrie - auch die virtuellen Welten, die einst für Simulatoren im Pilotentraining entwickelt wurden. Jetzt ziehen Datenbrillen in die Industrie ein.

Eine führende Rolle hat hier der fränkische Konzern Bosch Rexroth. Er setzt die virtuelle Realität in der Wartung von großen Antrieben für Industrieanlagen oder Kraftwerke ein. Gibt es ein Problem, kann ein Facharbeiter vor Ort eine solche Brille aufsetzen, während er vor einem Großmotor steht. Das, was er sieht, wandert auf den Bildschirm eines Experten in der Zentrale. Der wiederum kann dem Kollegen oder Kunden vor Ort genau sagen, wo das Problem liegt, welchen Schalter er drücken oder welche Schrauben er anziehen muss, sagt Ingenieur Rory Moore von Bosch Rexroth.

"Wir mussten einen lokalen Service-Techniker aus einem chinesischen Werk losschicken, um dem Wartungsteam zu helfen. Unser Techniker war zwar sehr kompetent. Aber er brauchte dennoch noch einmal Unterstützung durch absolute Experten. Und das ging per Datenbrille. In drei Stunden war die Sache erledigt."

Rory Moore, Bosch Rexroth

Vom Werkzeug zur Technik am Körper

Für Industrie-Experten sind Datenbrillen oder Exo-Skelette die ersten Anzeichen dafür, dass die Trennung zwischen Mensch und Maschine in den Werkshallen mehr und mehr verschwimmt. Die Technik wird nicht mehr als Werkzeug in die Hand genommen, sie wird direkt am Körper getragen. So hat das Münchner Start-Up ProGlove einen Datenhandschuh entwickelt, in den ein Scanner integriert ist - eine Technologie, die offenbar so bahnbrechend ist, dass der US-Konzern Intel in das junge Unternehmen investiert hat. Kunden waren auch schnell gefunden, darunter große Namen aus der Industrie. So wollen Autohersteller am Fließband mit dem Datenhandschuh Zeit sparen, sagt Tarek Ouertani, Marketingmanager bei ProGlove.

"Mit unserem ersten Produkt ersetzen wir hauptsächlich die Funktion des Barcode-Scannens. Überall, wo man im Moment in der Montage oder der Logistik Scan-Pistolen hat, kann man jetzt freihändig arbeiten, weil der Scanner in den Handrücken des Handschuhs verbaut ist. Und so kann man Teile verbauen, ohne zu unterbrechen, weil man immer wieder nach der Pistole greifen und sie dann weglegen muss."

Tarek Ouertani, ProGlove

Zeitgewinn

Auf den ersten Blick sind die Einsparungen überschaubar. Ein Scanvorgang dauert bis jetzt gerade einmal vier Sekunden. Mit dem digitalen Handschuh ist es noch eine Sekunde. Allerdings scannt ein Bandarbeiter bei BMW in einer Schicht bis zu 2.000 Bauteile. Und plötzlich ist der Zeitgewinn riesig.